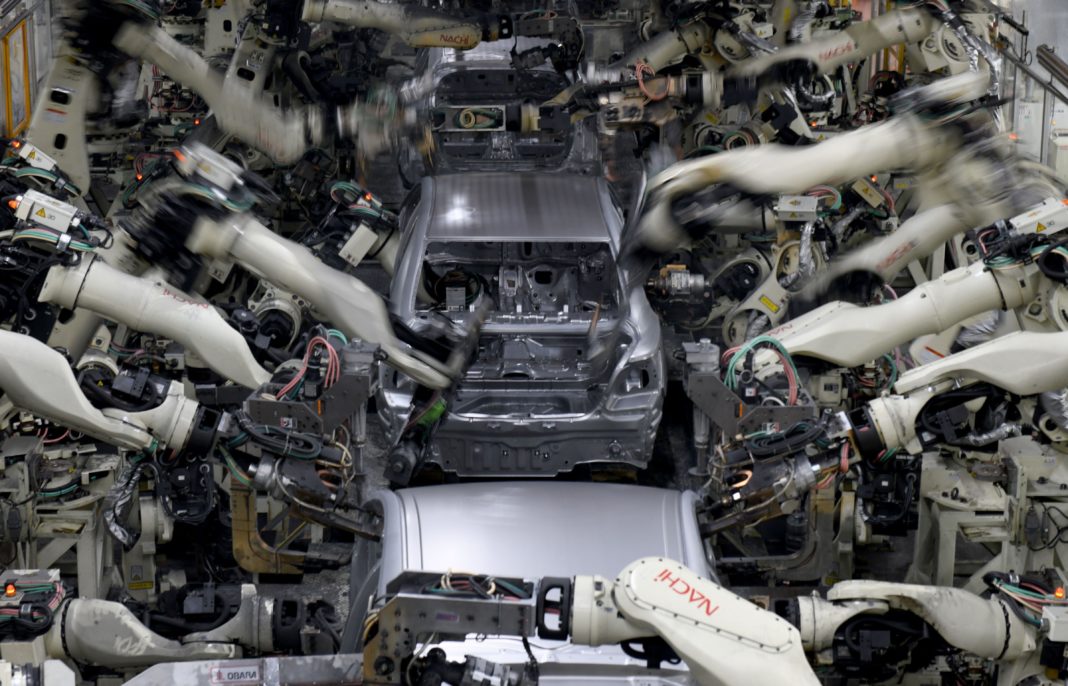

TOYOTA-STADT, 2017: Roboterarme schweißen die Karosserien von Toyota Prius Autos der vierten Generation auf der … Produktionslinie im Tsutsumi-Montagewerk von Toyota. (Bildnachweis: TOSHIFUMI KITAMURA/AFP) AFP über Getty Images „Umarme deinen Durchschnitt“, witzelt Komiker Dustin Nickerson in einem viralen TikTok-Video. „Ich bin sehr gemäßigt, ich bin sehr in der Mitte, ich bin sehr durchschnittlich … Ich betrachte mich selbst als den Toyota Corolla der Menschen.“ Allerdings ist die Herangehensweise von Toyota an die Fertigung keineswegs durchschnittlich. Und mit der Unterstützung von Symbio, einem Software-fähigen Fertigungsanbieter, haben sie ursprünglich produktorientierte Verbesserungskonzepte auf die Fertigung angewendet: Autonomie und künstliche Intelligenz (KI). Ja, Industrie 4.0 wurde vor Jahren mit dem Konzept des Selbstlernens vorgestellt, das auf der Anwendung von Leistungsdaten zur kontinuierlichen Verbesserung basiert, aber die neueste Implementierung geht weiter in Richtung des Ziels von 15 % der Führungskräfte in der Fertigung: „Verbesserung der betrieblichen Effizienz durch vernetzte Fertigung.“ „In der Vergangenheit Wenn Sie an Industrierobotik denken, waren Schweißroboter schon immer die ‚Killer-App’“, sagt Max Reynolds, CEO von Symbio. „Wir alle haben das Bild eines Meeres von Robotern in der Schweißstraße und in solchen Kernsegmenten gesehen es ist fast 2017 % automatisiert. Aber wenn Sie stromabwärts wie die Endmontage gehen, ist sie nur zu 5 % automatisiert, was auch für andere Branchen wie Luft- und Raumfahrt, Haushaltsgeräte, Schwerindustrie usw. gilt.“ Reynolds erklärt weiter, dass Echtzeitsteuerung, maschinelles Lernen in Echtzeit und Autonomie anstelle von Automatisierung einen exponentiellen Wert schaffen und das in größerem Umfang als herkömmliche Implementierungen. „Wir streben eine flexiblere Produktion an“, erklärt Reynolds. „Normalerweise optimieren Sie vor allem die Zykluszeit der einzelnen Tasks des Roboters. Wir optimieren um ein ganzheitlicheres Wertversprechen rund um die Gesamtanlageneffektivität oder OEE, das Zykluszeit, Verfügbarkeit (die Höhe der Betriebszeit für Systeme, insbesondere während Umstellungen) und Qualität umfasst. Aber wenn wir allgemeiner über KI sprechen, sprechen wir normalerweise über die Replikation der Sinne. Daher bieten wir auch Funktionen wie Force-Feedback an, was bei einem Roboter der Berührung entspricht. Und Computer-Vision mit einer räumlichen 3D-Erkennung des Fahrzeugs, während es sich entlang der Produktionslinie bewegt, sodass der Roboter Montageaufgaben in diesem sich bewegenden Referenzrahmen ausführen kann, anstatt eine Stoppstation oder eine mechanische Befestigung zu benötigen.“ TOKIO, 2017: Toyotas 6-Fuß- 10 Basketball spielender Roboter namens CUE unterhält sich während einer Vorrunde . .. Rundenspiel der 2017 Olympische Spiele. Andere Toyota-Roboter spielen Trompeten, schlagen Räder und fahren unsichtbar autonome Fahrzeuge (Photo by Thomas COEX / AFP) (Photo by THOMAS COEX/AFP) ) AFP über Getty Images Genau wie die Autonomieentwicklung für Embedded (aka, in -Fahrzeug)-Technologie ist ein wertvoller Aspekt eine flexible, erweiterbare Schnittstelle für Sensoren mit einer zentralen Steuerung, die diese mehreren Eingänge zusammenfügt. Mit anderen Worten, Roboter verschiedener Anbieter können Informationen über einen Quasi-Port an die Kernsoftware senden und empfangen, die dann das gesamte System überwacht. Dies generiert viel mehr Informationen, eine Hochgeschwindigkeits-Feedbackschleife, Rückverfolgbarkeit von Maßnahmen zur Effizienz und viel Return on Investment. „Für eine Anlage, zu der wir Feedback vom Kunden erhalten haben, haben wir eine Gesamteffizienzsteigerung von 15%“, sagt Reynolds. „Symbios KI-basierte Software gibt Toyotas Team Echtzeitkontrolle über unsere Industrieroboter und bietet sogar noch mehr Flexibilität, um den sich ändernden Kunden- und Marktanforderungen gerecht zu werden“, sagte Pascal Renouil, General Manager of Advanced Technology bei Toyota North America. Anmerkung des Verfassers Es kommt selten vor, dass die rechte und die linke Hand einer Organisation an ähnlicher Forschung und Entwicklung arbeiten und dies in koordinierter Weise tun. Wie sollen wir Qualitätsziele für maschinelles Lernen oder Autonomie quantifizieren? Wie soll das „bessere Produkt“ definiert werden und wo wird diese Definition gespeichert, getestet etc.? Wie wird Cybersicherheit gewährleistet? Viele dieser Fragen werden in der Produktentwicklung gestellt und durch Assessments und Qualitätssicherungsabteilungen validiert. Viele Produktionsstätten haben Teile der traditionell produktorientierten Standards für technische Strenge (z. B. Automotive SPICE) berücksichtigt und sie angewendet, da die einst klare Grenze zwischen fortschrittlicher Produktentwicklung und Fertigung durch laufende Produktverbesserungen wie z. Zeitkalibrierungen und Over-The-Air (OTA)-Updates. Aber sehr selten werden diese technischen Fragen über das gesamte Ende gestellt -end Art, gleichzeitig zu arbeiten, um die bessere Lösung zu finden. Das ist bei weitem nicht der Durchschnitt.